Cum pot profesioniștii din industrie să optimizeze selecția și funcționarea motoarelor rezistente la explozie de joasă tensiune?

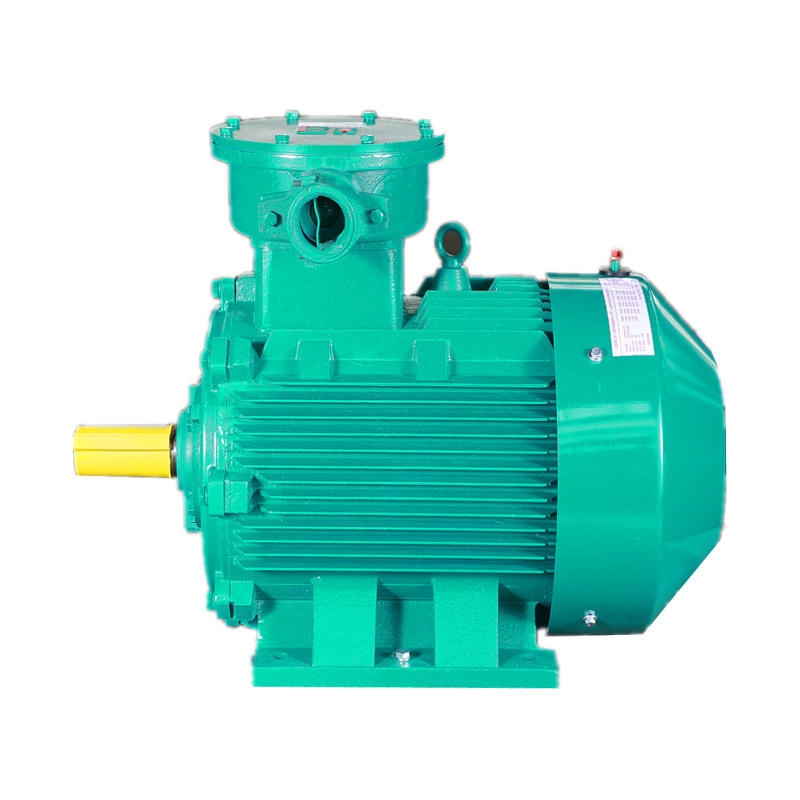

Peisajul industrial contemporan, în special în sectoarele care implică substanțe volatile, cum ar fi petrochimia, mineritul și produsele farmaceutice, solicită cele mai înalte standarde de siguranță a echipamentelor și eficiență operațională. Centrală pentru această cerință este desfășurarea de mașini electrice specializate, exemplificată de Seria YBX4 a motoarelor antiexplozive de joasă tensiune. Aceste motoare, în special cele care acoperă dimensiunile cadrului H:80-355MM, nu sunt doar surse de alimentare, ci bariere critice de siguranță. Înțelegerea echilibrului complex dintre eficiența lor super ridicată, impusă de standardele internaționale, și designul lor de bază rezistent la explozie este esențială pentru fiabilitatea inginerească. Profesioniștii trebuie să treacă dincolo de funcția de bază de generare a cuplului și să se aprofundeze în nuanțele tehnice care guvernează performanța sigură și pe termen lung în medii clasificate periculoase. Această focalizare cuprinzătoare asigură îndeplinirea fără compromisuri atât a obiectivelor de productivitate, cât și a protocoalelor stricte de siguranță.

Înțelegerea rolului critic al motoarelor antideflagrante de înaltă eficiență în siguranța industrială

Proiectare tehnică și conformitate cu siguranță în medii periculoase

Însuși conceptul din spatele proiectării aparatelor rezistente la explozie, adesea notat cu marcajul „Ex d”, se bazează pe izolarea. Carcasa motorului este proiectată pentru a fi suficient de robustă pentru a rezista la presiunea unei explozii interne a unui amestec de gaze inflamabile, împiedicând propagarea arderii în atmosfera externă, potențial periculoasă. Această izolare se bazează pe căi de flacără prelucrate cu precizie - goluri și îmbinări - care răcesc gazele fierbinți care scapă sub temperatura de auto-aprindere a atmosferei externe. Denumirea YBX4 înseamnă aderarea la cele mai înalte clase de eficiență energetică, adesea IE4 , care contribuie direct la siguranța intrinsecă a unității. Un motor cu eficiență superioară generează în mod inerent mai puțină căldură reziduală în timpul funcționării. Într-o carcasă controlată, ignifugă, puterea termică redusă este un avantaj semnificativ de siguranță, deoarece riscul ca temperatura suprafeței motorului să depășească limita certificată, sau codul T, pentru mediul periculos este substanțial redus la minimum. Această intersecție dintre designul de economisire a energiei și ingineria esențială a siguranței definește excelența necesară pentru aplicațiile industriale moderne.

Evaluarea eficienței: Trecerea dincolo de metricile de performanță IE4

În timp ce seria YBX4 stabilește un punct de referință prin eficiența sa IE4, strategia industrială pe termen lung implică privirea în perspectivă către standarde emergente precum IE5 . Durata de viață operațională a unui motor în funcțiune continuă înseamnă că chiar și îmbunătățirile marginale ale eficienței se traduc prin reduceri substanțiale ale costurilor ciclului de viață și ale amprentei de carbon. Atunci când evaluează fezabilitatea motoarelor cu niveluri de eficiență care depășesc ratingul IE4, inginerii trebuie să analizeze meticulos investiția de capital în raport cu costul total de proprietate, luând în considerare economiile de energie de peste un deceniu. În plus, eficiența mai mare se corelează direct cu temperaturile de funcționare mai scăzute, ceea ce, la rândul său, reduce stresul termic asupra izolației înfășurării și a grăsimii pentru rulmenți. Acest beneficiu în cascadă extinde timpul mediu dintre defecțiuni (MTBF) și întărește capacitatea motorului de a funcționa bine în clasa sa de temperatură desemnată (de exemplu, T4), oferind o marjă suplimentară de siguranță în cele mai solicitante locații periculoase.

Considerații critice pentru alegerea și instalarea motorului

Potrivirea cu precizie a zonelor periculoase: grupul de gaze și nivelul de protecție a echipamentului

Selectarea corectă a motorului antideflagrant este un proces nenegociabil dictat de proprietățile specifice ale materialului inflamabil prezent. Mediul este clasificat în funcție de grupul său de gaze (Grupul IIA, IIB , sau IIC) și zona acesteia (Zona 1 sau Zona 2). Grupa IIC, de exemplu, reprezintă pericolul cel mai grav, conţinând gaze foarte volatile, cum ar fi hidrogenul, şi, în consecinţă, necesită un motor cu cel mai robust design de carcasă şi cele mai înguste toleranţe la calea flăcării. Nivelul de protecție a echipamentului (EPL) al motorului, cum ar fi Gb pentru aplicațiile din Zona 1, trebuie să fie aliniat cu nivelul de pericol clasificat al locației. Un motor certificat pentru Grupa IIB nu este potrivit automat pentru un mediu de Grup IIC. O analiză riguroasă a atmosferei periculoase, inclusiv a temperaturii de autoaprindere a materialului, este fundamentală pentru a asigura certificarea motorului - de la marca sa Ex până la Cod T — este o potrivire exactă și fiabilă pentru mediul operațional, asigurând protecție maximă.

Dimensiuni structurale: Cerințe de instalare pentru rame H80-355 mm

Gama standardizată de dimensiuni a cadrului de la H:80mm la H:355mm definește montarea critică și dimensiunile arborelui motorului, care trebuie să respecte cu strictețe standardele dimensionale internaționale pentru a asigura interschimbabilitatea și integrarea mecanică adecvată. Instalarea precisă este o condiție prealabilă pentru menținerea integrității operaționale pe termen lung a motorului. Alinierea incorectă între arborele motorului și echipamentul antrenat, cum ar fi o pompă sau o cutie de viteze, introduce sarcini excesive la rulmenți și vibrații. Într-o mașină rezistentă la explozie, această vibrație poate accelera uzura îmbinărilor rezistente la flacără, putând compromite în timp integritatea carcasei. Prin urmare, procesul de instalare trebuie să includă aliniere laser de precizie și montare sigură, conformă pe placa de bază, asigurând că motorul funcționează în limitele de proiectare pentru vibrații și solicitări mecanice, protejând astfel integritatea caracteristicilor sale Ex-d.

Asigurarea longevității și a strategiilor operaționale avansate

Întreținere și depanare proactivă pentru o fiabilitate susținută

Fiabilitatea pe termen lung a unui motor antideflagrant este asigurată printr-un program specializat de întreținere preventivă care depășește verificările electrice standard. Punctele critice de întreținere includ examinarea căi de flăcări —verificarea semnelor de coroziune, deteriorări sau modificări neautorizate ale îmbinărilor și capacelor carcasei, deoarece orice modificare poate anula protecția împotriva exploziilor. Lubrifierea corectă a rulmenților, folosind o unsoare aprobată pentru temperatură înaltă, este esențială, având în vedere funcționarea continuă a motorului și potențiala acumulare de căldură în mediul înconjurător. În plus, integritatea sistemului de intrare a cablurilor, inclusiv compusul de etanșare și glandele, trebuie menținută cu rigurozitate pentru a preveni orice pătrundere a atmosferei explozive externe. Investigarea imediată a oricăror caracteristici operaționale anormale, cum ar fi zgomot neobișnuit, vibrații crescute sau temperaturi ale suprafeței care depășesc norma, este vitală pentru a preveni o defecțiune catastrofală și pentru a proteja zona periculoasă.

Integrare VFD: abordarea stresului termic și compatibilitatea sistemului

Utilizarea variatoarelor de frecvență (VFD) oferă beneficii considerabile în controlul procesului și economii de energie, dar introduce provocări electrice și termice unice pentru motoarele rezistente la explozie. Comutarea rapidă a VFD-urilor poate impune vârfuri de tensiune înaltă pe înfășurările motorului, necesitând utilizarea motoarelor proiectate cu sisteme de izolație specializate, adesea denumite „serviciu de invertor”. Mai important pentru aplicațiile antideflagrante, funcționarea VFD la viteze mici poate reduce drastic efectul de răcire al ventilatorului montat pe arbore, ceea ce duce la creșteri semnificative ale temperaturii interne. Prin urmare, orice motor destinat utilizării VFD trebuie să fie certificat în mod explicit pentru funcționarea cu o unitate, cu plăcuța de identificare care enumeră limitările specifice de viteză și cuplu (cuplu constant sau cuplu variabil) sub controlul VFD. Proiectarea corectă a sistemului necesită nu numai un motor certificat, ci și utilizarea de cabluri ecranate și practici specifice de împământare pentru a atenua interferențe electromagnetice și menține profilul termic necesar pentru a păstra codul T certificat al motorului.

- Pentru o funcționare sigură și fiabilă, consultați întotdeauna documentele specifice de certificare antiexplozie ale motorului.

- Inspectați în mod regulat integritatea tuturor îmbinărilor și presetupelor ignifuge pentru a menține gradul de siguranță al carcasei.

- Asigurați-vă că toate piesele de schimb, în special rulmenții sau garniturile, îndeplinesc specificațiile originale ale producătorului pentru echipamente antiexplozie.