Motoarele de înaltă tensiune sunt eroii necunoscuți care alimentează industria modernă?

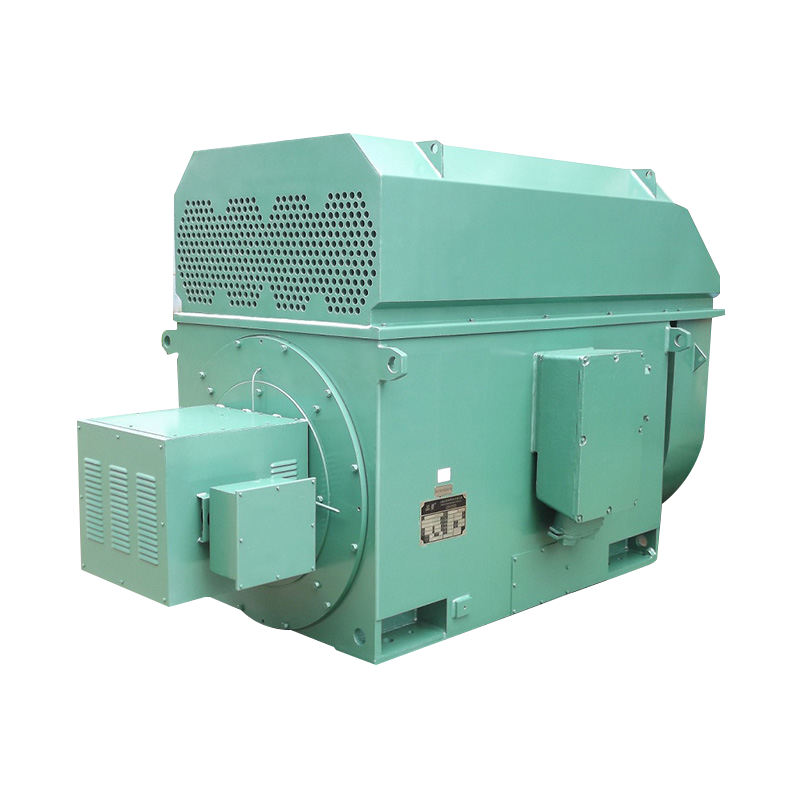

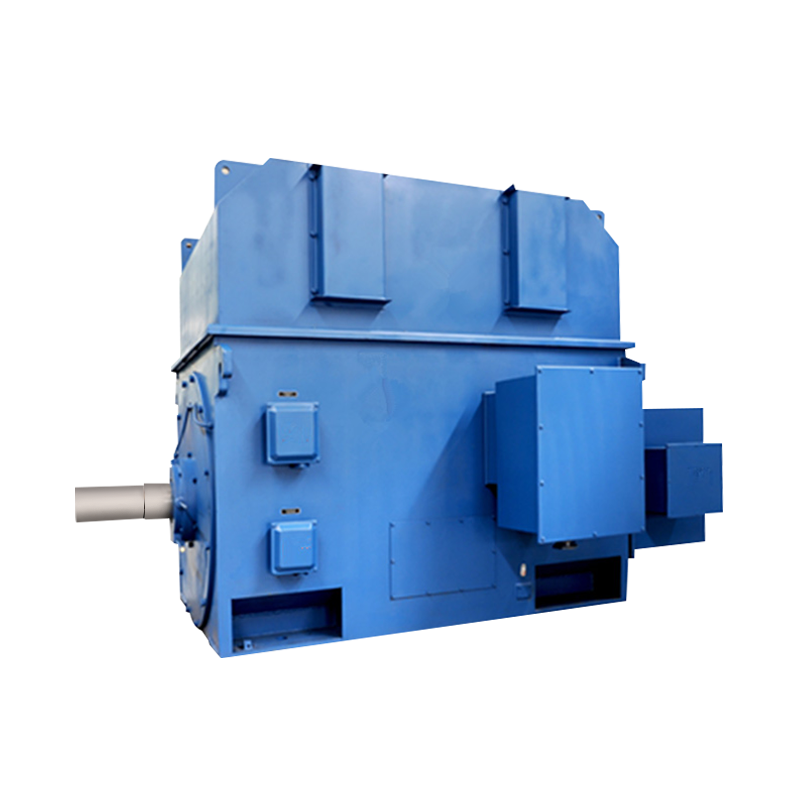

În tapiseria complexă a automatizării industriale și a infrastructurii energetice, Motoare de înaltă tensiune Stand ca realizări monumentale ale ingineriei electrice. Aceste mașini sofisticate, concepute în mod special pentru a funcționa la tensiuni care depășesc 3 kV și calificări de putere, de la sute de kilowati la mai mulți megawati, formează coloana vertebrală fundamentală a industriei grele și a operațiunilor comerciale pe scară largă. Spre deosebire de omologii lor de joasă tensiune, aceste behemoth-uri electrice necesită considerente de proiectare specializate pentru a gestiona tensiuni electrice extraordinare și sarcini termice, menținând în același timp stabilitatea operațională. Principiul fundamental din spatele funcționării lor rămâne inducție electromagnetică, dar executată pe o scară care necesită o precizie de inginerie excepțională și știința materialelor avansate. Aceste motoare transformă energia electrică în putere mecanică cu o eficiență remarcabilă, conducând totul, de la stații de pompare masive care furnizează apă până în zonele metropolitane până la compresoare enorme care facilitează procesele industriale în plantele petrochimice. Evoluția tehnologiei motorii de înaltă tensiune continuă să împingă limitele densității puterii, eficienței și fiabilității, ceea ce le face componente indispensabile în peisajul nostru industrial din ce în ce mai electrificat. Proiectarea lor sofisticată și caracteristicile operaționale reprezintă o convergență fascinantă a teoriei electrice, a științei materialelor și a ingineriei mecanice care merită o examinare minuțioasă.

Clasificarea cuprinzătoare a variantelor motorului de înaltă tensiune

Motoare sincrone: precizia și corectarea factorului de putere

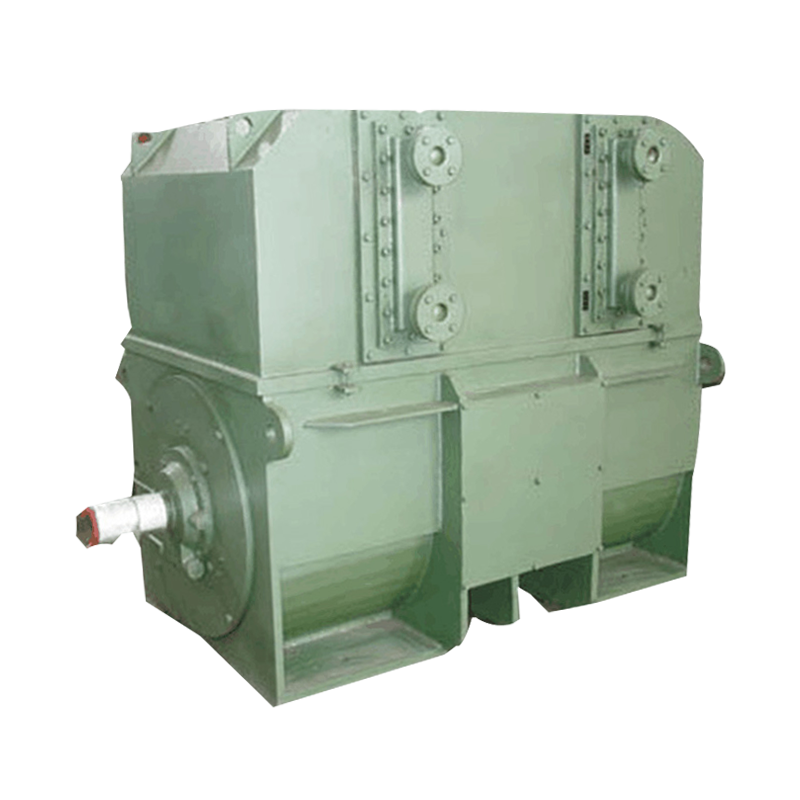

Motoarele sincrone reprezintă culmea preciziei în aplicațiile de înaltă tensiune, funcționând la o viteză constantă sincronizată precis cu frecvența sursei de alimentare curente alternative. Aceste mașini sofisticate folosesc excitație directă cu curent prin înfășurări ale rotorului pentru a menține sincronizarea exactă cu frecvența de putere, ceea ce duce la o stabilitate excepțională a vitezei, indiferent de variațiile de încărcare în limitele lor operaționale. Această caracteristică unică le face deosebit de valoroase în aplicațiile care necesită un control precis al vitezei și RPM operațional constant, cum ar fi sisteme mari de compresor în stațiile de refrigerare și instalațiile de procesare a gazelor naturale. Dincolo de capacitățile lor de reglare a vitezei, motoarele sincrone oferă avantajul semnificativ al corecției factorilor de putere, deoarece acestea pot fi operate în condiții de factor de putere de vârf pentru a compensa încărcările inductive în altă parte a sistemului electric. Această capacitate poate îmbunătăți substanțial eficiența generală a sistemului și poate reduce sancțiunile de utilitate pentru factorul de putere slab. Construcția acestor motoare implică, de obicei, un rotor de rană cu inele de alunecare pentru excitația DC și un design stator optimizat pentru funcționarea de înaltă tensiune cu sisteme de izolare specializate. Motoarele sincrone moderne încorporează adesea tehnologia magnetului permanent în ansamblurile lor de rotor, îmbunătățindu -și în continuare eficiența și densitatea puterii, reducând în același timp cerințele de întreținere asociate cu sistemele tradiționale de excitație.Motoare de inducție: Calurile de lucru ale industriei

Motoarele de inducție, în special proiectele cuștii veveriței, constituie cea mai răspândită categorie de motoare de înaltă tensiune datorită construcției lor robuste, simplității operaționale și cerințelor de întreținere minime. Aceste motoare funcționează pe principiul inducției electromagnetice în care câmpul magnetic rotativ generat de înfășurările statorului induce curenți în conductoarele rotorului, creând cuplu fără nicio conexiune electrică fizică la rotor. Varianta cușca veveriței prezintă conductoare de rotor în scurtcircuitate de inele de capăt, formând un ansamblu durabil care poate rezista la eforturi mecanice substanțiale și ciclism termic. Acest design simplu, dar eficient, le face ideale pentru aplicații solicitante, cum ar fi sisteme mari de ventilatoare în turnuri de răcire a centralelor electrice și unități transportoare în operațiunile miniere, unde fiabilitatea este primordială. Motoarele de inducție a rotorului de rană oferă capacități de control sporite prin rezistență externă conectată la înfășurările rotorului prin inele de alunecare, oferind caracteristici de pornire reglabile și control limitat al vitezei. Această configurație se dovedește valoroasă în aplicațiile care necesită pornire soft pentru încărcături cu inerție ridicată, cum ar fi concasoarele și fabricile de măcinare în instalațiile de prelucrare a mineralelor, unde este necesară accelerația controlată pentru a preveni stresul mecanic și tulburările sistemului de putere.Motoare curente directe: aplicații specializate cu tort mare

Deși mai puțin frecvente în aplicațiile contemporane de înaltă tensiune în comparație cu alternativele de curent alternativ, motoarele DC de înaltă tensiune mențin relevanța în scenarii industriale specializate care necesită un control precis al vitezei și caracteristici excepționale ale cuplului de viteză mică. Aceste motoare găsesc o utilitate deosebită în aplicații, cum ar fi fabricile mari de rulare în instalații de procesare a metalelor și sisteme de tracțiune pentru căile ferate industriale, unde controlul precis al accelerației și decelerației este esențial. Operația fundamentală implică sisteme de comutator și perie pentru a livra curentul la înfășurările rotorului, creând un câmp magnetic care interacționează cu câmpul staționar produs de înfășurări statorice sau magneți permanenți. Motoarele DC de înaltă tensiune modernă includ adesea tehnologie avansată de convertor în stare solidă pentru o eficiență îmbunătățită și reacție de control. În ciuda faptului că necesită mai multă întreținere decât alternativele de curent alternativ din cauza uzurii periei și a întreținerii comutatorului, caracteristicile lor de controlabilitate și cuplu superioare continuă să justifice utilizarea lor în aplicații industriale specifice, unde aceste atribute depășesc considerentele de întreținere.| Tipuri și caracteristici de motor de înaltă tensiune | |||

|---|---|---|---|

| Tip motor | Caracteristici cheie | Aplicații tipice | Gama de eficiență |

| Sincron | Viteză constantă, corectarea factorului de putere | Compresoare, generatoare | 96-98% |

| Inducția cuștii veveriței | Robust, întreținere scăzută | Pompe, fani, transportoare | 94-97% |

| Inducția rotorului de rană | Cuplu de pornire reglabil | Concasoare, aspecte | 92-95% |

| Curent direct | Control al vitezei precise | Fabricile de rulare, tracțiune | 88-93% |

Componente critice și semnificația lor de inginerie

Ansamblu stator: Fundația conversiei electromagnetice

Statorul reprezintă inima staționară a oricărui motor de înaltă tensiune, cuprinzând un ansamblu de miez laminat cu precizie, cu sloturi distribuite cu atenție pentru plasarea înfășurării. Aceste laminări, fabricate în mod obișnuit din aliaje de oțel electric specializate, servesc la minimizarea pierderilor de curent eddy, oferind în același timp o cale controlată pentru fluxul magnetic. Configurația de înfășurare reprezintă poate cel mai critic aspect al proiectării statorului, folosind conductoarele de cupru special formate și izolate, aranjate pentru a crea poli magnetici necesari pentru funcționarea motorului. Sistemul de izolație pentru aceste înfășurări constituie o minune tehnologică în sine, folosind mai multe straturi de materiale pe bază de mica, armare din sticlă și rășini impregnate capabile să reziste mii de volți de stres electric în timp ce rezistă la degradarea termică. Procesele moderne de impregnare a presiunii în vid (VPI) asigură o penetrare completă a rășinilor izolante în întreaga structură de înfășurare, eliminând buzunarele de aer care ar putea duce la descărcarea parțială și eventuala defecțiune a izolației. Întregul ansamblu stator trebuie să mențină toleranțe mecanice precise pentru a asigura caracteristici magnetice adecvate, oferind în același timp pasaje de răcire adecvate pentru disiparea căldurii. Regiunea de vânt final primește o atenție deosebită în timpul fabricării, cu sisteme de fixare sofisticate pentru a preveni mișcarea în timpul funcționării care ar putea duce la abraziune de izolare și eșec prematur.Proiectarea rotorului: transformarea energiei electromagnetice în putere mecanică

Rotorul servește ca componentă rotativă responsabilă de transformarea energiei electromagnetice în cuplu mecanic, cu variații de proiectare influențând semnificativ caracteristicile performanței motorii. În motoarele de inducție a cuștii veveriței, rotorul are bare de cupru sau aluminiu scurtcircuite de inele de capăt, formând un ansamblu robust capabil să reziste la stresul termic și mecanic substanțial. Geometria specifică a acestor conductoare, inclusiv secțiunea lor transversală și unghiul de înclinare, afectează profund caracteristicile de pornire a cuplului, eficienței și zgomotului. Rotorii de motor sincron încorporează înfășurările de câmp energizate de curent direct prin inele de alunecare sau sisteme de excitație fără perie, creând un câmp magnetic fix care se blochează în sincronizare cu câmpul stator rotativ. Aceste modele includ adesea înfășurări de amortizor pentru a facilita pornirea și pentru a oferi stabilitate în condiții tranzitorii. Modelele moderne ale rotorului de magnet permanent reprezintă tăierea tehnologiei motorului de înaltă tensiune, folosind magneți de pământ rar cu energie mare pentru a crea câmpuri magnetice excepțional de puternice, fără pierderile electrice asociate cu rotorii excitați. Indiferent de proiectare, toate rotorii cu motor de înaltă tensiune trebuie să sufere o echilibrare dinamică precisă pentru a minimiza vibrațiile și pentru a asigura o funcționare lină pe întreaga lor gamă de viteză, echilibrarea efectuată adesea la standarde exacte care depășesc cerințele ISO G1.0.Sisteme de izolare: protejarea împotriva stresului electric

Sistemul de izolare într -un motor de înaltă tensiune reprezintă unul dintre aspectele sale tehnologice cele mai critice, concepute pentru a rezista la eforturi electrice extraordinare, menținând în același timp integritatea în cadrul provocărilor termice și mecanice. Sistemele moderne folosesc de obicei izolație cu mai multe straturi care încorporează benzi pe bază de MICA, care asigură o rezistență dielectrică excepțională și o rezistență la degradarea parțială a descărcării. Aceste materiale sunt completate de armate cu fibre de sticlă pentru rezistență mecanică și impregnate cu rășini epoxidice sau poliester care umplu toate golurile din structura de izolare. Sistemul complet de izolare trebuie să demonstreze rezistența la îmbătrânirea termică la temperaturi operaționale care pot ajunge la calificările clasei F (155 ° C) sau a clasei H (180 ° C), menținând în același timp flexibilitate pentru a rezista la expansiunea termică și vibrații mecanice. Producătorii supun aceste sisteme de izolare la teste riguroase, inclusiv teste hipot (potențial ridicat) la tensiuni care depășesc semnificativ nivelurile operaționale pentru a verifica integritatea înainte de expediere. Dincolo de izolația înfășurată, barierele de izolare suplimentare separă fazele și asigură protecție între înfășurări și miezul statorului împământat, creând un sistem complet de protecție electrică care să asigure o funcționare sigură și fiabilă pe toată durata duratei de muncă a motorului.Avantaje și caracteristici de performanță ale sistemelor de înaltă tensiune

Implementarea motoarelor de înaltă tensiune oferă numeroase avantaje tehnice care le fac deosebit de potrivite pentru aplicații de mare putere. Relația fundamentală dintre putere, tensiune și curent (p = v × i) demonstrează că, pentru o cerință de putere dată, creșterea tensiunii operaționale reduce semnificativ fluxul de curent. Această reducere actuală produce mai multe efecte benefice în întregul sistem electric. În primul rând, curentul redus permite utilizarea conductoarelor mai mici pentru transmiterea energiei electrice, ceea ce duce la economii substanțiale de costuri, în special evidente în instalațiile pe distanțe lungi, unde costurile de cablu devin semnificative. În al doilea rând, pierderile de energie în sistemele de distribuție proporționale cu pătratul curentului (P_LOSS = I²R) scad dramatic, îmbunătățind eficiența generală a sistemului și reducând costurile operaționale. Cerințele curente mai mici permit, de asemenea, utilizarea dispozitivelor de comutare mai mici și a echipamentelor de protecție, reducând în continuare costurile de instalare. Din perspectiva performanței motorii, proiectele de înaltă tensiune demonstrează de obicei caracteristici de eficiență îmbunătățite, în special la calificări mai mari de putere, datorită pierderilor rezistive reduse în înfășurările statorului. Aceste motoare prezintă, de asemenea, caracteristici superioare ale reglării tensiunii, deoarece curentul redus are ca rezultat căderi de tensiune mai mici în întregul sistem de alimentare, asigurând că motorul primește tensiune stabilă chiar și în condițiile de pornire și variațiile de încărcare.

| Analiză comparativă: motoare de înaltă tensiune vs. joasă tensiune | ||

|---|---|---|

| Parametru | Motoare de înaltă tensiune | Motoare de joasă tensiune |

| Gama de tensiune | 3,3 kV - 15 kV | 208V - 690V |

| Gama de putere tipică | 300 kW - 50 MW | 0,75 kW - 300 kW |

| Curent de pornire | 400-600% FLC | 600-800% FLC |

| Eficiența sistemului | Mai mare pentru încărcături mari | Mai mic pentru încărcături mari |

| Cerințe de cablu | Secțiune transversală mai mică | Secțiune transversală mai mare |

| Cost de instalare | Inițial mai mare, operațional mai mic | Inițial mai mic, operațional mai mare |

Considerații de implementare și criterii de selecție

Selectarea motorului specifică aplicației

Selectarea motorului corespunzător de înaltă tensiune pentru o aplicație specifică necesită o examinare atentă a numeroși factori tehnici, dincolo de potrivirea simplă a puterii. Inginerii trebuie să analizeze în detaliu caracteristicile de încărcare, inclusiv cerințele de pornire a cuplului, valorile de inerție și specificațiile ciclului de serviciu pentru a asigura selecția compatibilă a motorului. Aplicațiile centrifuge, cum ar fi pompele și ventilatoarele, de obicei, prezintă caracteristici ale cuplului variabil, în cazul în care cuplul necesar crește odată cu viteza, permițând proiecte de motor specifice optimizate pentru aceste modele de sarcină. Aplicații de cuplu constant, cum ar fi transportoarele și pompele de deplasare pozitivă, solicită motoare capabile să ofere un cuplu complet pe intervalul de viteză. Pentru încărcările cu inerție ridicată, cum ar fi ventilatoarele mari sau fabricile de măcinare, trebuie să se acorde o atenție specială caracteristicilor de pornire și capacității termice în timpul accelerației. Condițiile de mediu influențează în mod semnificativ selecția motorie, cu factori incluzând temperatura ambiantă, altitudinea, nivelul de umiditate și prezența atmosferelor corozive sau explozive care dictează tipuri de incintă adecvate și metode de protecție. Procesele moderne de selecție utilizează din ce în ce mai mult instrumente software sofisticate care modelează performanța motorului în condiții specifice de încărcare, asigurând o potrivire optimă între capacitățile motorii și cerințele aplicației, în timp ce prezic consumul de energie și costurile operaționale pe întregul ciclu de viață al echipamentului.Protocoale de instalare și punere în funcțiune

Instalarea motoarelor de înaltă tensiune necesită o atenție minuțioasă la detalii și respectarea strictă a protocoalelor de inginerie consacrate pentru a asigura o funcționare sigură și fiabilă. Proiectarea fundației reprezintă o considerație inițială critică, fundațiile de beton necesitând o masă și o întărire adecvată pentru a absorbi vibrațiile și a menține alinierea între echipamentele motorii și cele conduse. Procedurile de chiting trebuie să urmeze specificațiile producătorului folosind materiale epoxidice sau cimentitive care nu sunt nedumerite pentru a asigura contactul complet între placa de bază și fundație. Precizia de aliniere are impact semnificativ asupra fiabilității motorii, sistemele de aliniere cu laser utilizate de obicei pentru a obține toleranțe mai bune de 0,05 mm pentru o performanță optimă și o durată de viață. Instalarea electrică necesită o anumită îngrijire, cu terminarea cablului după recomandările producătorului folosind conectori adecvați și metode de control al stresului pentru aplicații de înaltă tensiune. Înainte de pornirea inițială, testarea cuprinzătoare, inclusiv măsurători de rezistență la izolare, teste de rezistență la înfășurare și teste potențiale ridicate verifică integritatea electrică. Verificările mecanice confirmă un lubrifiere corespunzătoare a rulmentului, libertatea de rotație și funcționalitatea sistemului de răcire. Procedurile de punere în funcțiune implică de obicei pornirea treptată cu monitorizarea atentă a vibrațiilor, temperaturii și parametrilor electrici pentru a identifica orice anomalii înainte de a plasa motorul în serviciul complet.Strategii de întreținere pentru longevitatea operațională

Tehnologii de întreținere predictivă

Abordările moderne de întreținere pentru motoarele de înaltă tensiune au evoluat de la programele tradiționale bazate pe timp la strategii predictive sofisticate care utilizează tehnologii avansate de monitorizare. Analiza vibrațiilor reprezintă o piatră de temelie a acestor programe, folosind accelerometre montate în locații critice pentru a detecta dezvoltarea problemelor mecanice, cum ar fi uzura rulmentului, dezechilibrul rotorului sau alinierea greșită. Analiza tendințelor spectrelor de vibrații permite echipelor de întreținere să identifice condițiile de deteriorare înainte de a progresa până la eșec. Sondajele termografice care utilizează camere cu infraroșu detectează modele de încălzire anormale în conexiuni electrice, rulmenți și nuclee statorice, identificând probleme invizibile inspecției vizuale. Analiza semnăturii curente motorii (MCSA) oferă o evaluare neintruzivă a condiției electrice și mecanice prin analizarea formelor de undă curente pentru anomalii care indică defecte ale barei rotorului, probleme de înfășurare a statorului sau probleme legate de sarcină. Monitorizarea parțială a descărcărilor de descărcare detectează deteriorarea izolației prin măsurarea deversărilor electrice de înaltă frecvență în sistemul de izolare, oferind avertisment timpuriu privind dezvoltarea problemelor de izolare. Aceste tehnologii, combinate cu teste periodice offline, inclusiv teste de rezistență la izolare, măsurători ale indicelui de polarizare și teste de comparație a supratensiunii, creează un program cuprinzător de evaluare a condițiilor care maximizează disponibilitatea operațională, reducând în același timp eșecurile neașteptate.Practici proactive de întreținere

Dincolo de tehnologiile de monitorizare, programele de întreținere eficiente includ practici proactive care abordează modurile comune de eșec înainte de a avea impact asupra funcționării. Întreținerea rulmentului merită o atenție deosebită, deoarece defecțiunile rulmentului reprezintă o cauză principală a timpului de oprire a motorului. Proceduri de reluare corecte după specificațiile producătorului pentru cantitate, frecvență și tip lubrifiant împiedică atât problemele de suprasolicitare, cât și sublubricarea. Pentru motoarele cu sisteme de purge cu unsoare, monitorizarea atentă a cantităților de purjare asigură evacuarea corectă a lubrifiantului, fără a contaminau înfășurările. Analiza ungerii poate oferi informații valoroase asupra stării rulmentului prin detectarea metalelor de uzură și degradarea lubrifiantului. Procedurile de curățare mențin eficacitatea răcirii prin prevenirea acumulării de murdărie pe suprafețele de schimb de căldură, cu o atenție atentă la prevenirea contaminării componentelor interne în timpul operațiunilor de curățare. Întreținerea conexiunii electrice asigură conexiuni strânse în circuitele de energie și control, prevenind probleme de încălzire care pot duce la defecțiuni. Întreținerea periei și a comutatorului pentru motoarele DC necesită o inspecție și reglare periodică pentru a menține comutarea corespunzătoare și a minimiza scânteia. Aceste practici proactive, combinate cu documentația cuprinzătoare a tuturor activităților de întreținere, creează o abordare sistematică care prelungește durata de viață a echipamentului și îmbunătățește fiabilitatea.Evoluții viitoare în tehnologia motorului de înaltă tensiune

Viitorul tehnologiei motorii de înaltă tensiune indică către sisteme din ce în ce mai inteligente, eficiente și integrate, care utilizează progrese în știința materialelor, electronice electrice și digitalizare. Integrarea tehnologiilor Internet of Things (IoT) permite monitorizarea și analiza în timp real a condiției motorii, a parametrilor operaționali și a eficienței performanței, facilitând strategiile de întreținere predictivă și funcționarea optimizată. Materialele avansate, inclusiv materialele magnetice nanocristaline și superconductorii la temperaturi ridicate promit îmbunătățiri revoluționare ale densității și eficienței puterii. Îmbunătățirile materialelor de izolare și a proceselor de fabricație continuă să sporească fiabilitatea, permițând în același timp funcționarea la temperaturi mai ridicate. Integrarea sistemelor motorii și de acționare ca pachete optimizate reprezintă o altă tendință semnificativă, unitățile de frecvență variabilă devenind din ce în ce mai sofisticate în algoritmii de control și capacitățile de protecție. Reglementările privind eficiența energetică continuă să creeze îmbunătățiri ale proiectării, standardele precum IE4 și IE5 devenind din ce în ce mai răspândite pentru motoarele de înaltă tensiune. Aceste evoluții indică colectiv un viitor în care motoarele de înaltă tensiune devin nu doar dispozitive de conversie a puterii, ci și componente inteligente în cadrul sistemelor industriale integrate, contribuind la eficiența operațională generală, fiabilitatea și durabilitatea operațiunilor industriale în numeroase sectoare.